Raffinage

cas d’application

un besoin spécifique ?

Décrivez vos conditions process, votre canalisation et votre produit, un expert vous répondra.

Coker hautement visqueux et viscoréduction RSS

Dans les raffineries, les résidus lourds et liquides très visqueux issus des colonnes de distillation sous vide (VTBs) doivent être transférés vers les unités de cokéfaction ou de viscoréduction. Ces produits, chauffés à plus de 370 °C, présentent une forte tendance à l’encrassement, rendant leur contrôle particulièrement complexe. Les technologies conventionnelles, en particulier les systèmes intrusifs comme la pression différentielle, les débitmètres vortex ou les plaques à orifice, montrent rapidement leurs limites dans ce type d’environnement.

Limites des technologies intrusives dans les environnements à haute température

À ces températures extrêmes, les lignes d’impulsion se colmatent fréquemment, provoquant des dérives de mesure, des arrêts non planifiés et un entretien constant des installations. Les débitmètres vortex, très sensibles aux variations de viscosité et aux dépôts, subissent des pannes répétées. Cela impacte non seulement la fiabilité du procédé, mais également la sécurité et les performances globales de l’unité.

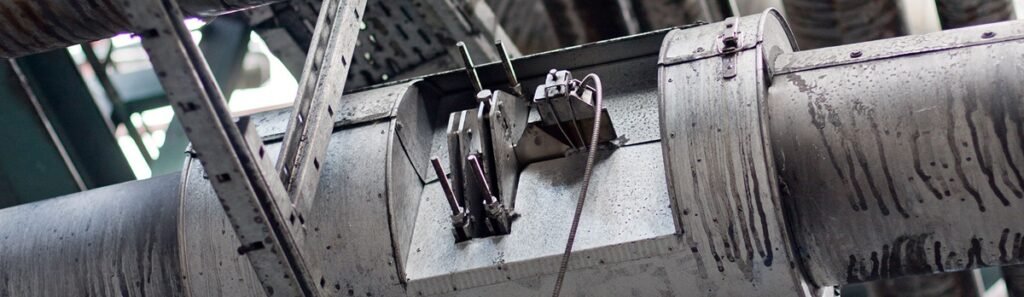

Une solution de mesure non intrusive spécialement conçue pour les fluides lourds

Dans une grande raffinerie nord-américaine, la mesure par pression différentielle a été remplacée sans arrêter le process par une technologie de mesure non intrusive, équipée d’un système d’isolation thermique capable de supporter les très hautes températures.

Ce changement a supprimé entièrement la maintenance quotidienne : là où quatre plaques à orifice étaient nécessaires pour couvrir la totalité de la plage de fonctionnement, une seule mesure acoustique non intrusive permet désormais d’obtenir une précision stable et durable.

Pour sécuriser davantage l’unité, un dispositif de redondance a été intégré : deux canaux de mesure indépendants alimentent le même calculateur afin de garantir la continuité de mesure même en cas de défaillance d’un canal. Une alarme automatique prévient l’opérateur si le débit chute sous une valeur critique, assurant une surveillance continue du procédé de cokéfaction.

Cette approche améliore la gestion sécurisée des produits, optimise la fiabilité opérationnelle et soutient une capacité de production conforme aux exigences croissantes du marché.

Avantages de la mesure clamp-on pour résidus lourds

- Pas de colmatage des lignes d’impulsion, même avec des résidus très visqueux

- Installation et maintenance sans interruption du process

- Mesure stable, fiable et sans entretien

- Grande plage dynamique, adaptée aux variations importantes de débit

cas d’application

un besoin spécifique ?

Décrivez vos conditions process, votre canalisation et votre produit, un expert vous répondra.

Coker hautement visqueux et viscoréduction RSS

Dans les raffineries, les résidus lourds et liquides très visqueux issus des colonnes de distillation sous vide (VTBs) doivent être transférés vers les unités de cokéfaction ou de viscoréduction. Ces produits, chauffés à plus de 370 °C, présentent une forte tendance à l’encrassement, rendant leur contrôle particulièrement complexe. Les technologies conventionnelles, en particulier les systèmes intrusifs comme la pression différentielle, les débitmètres vortex ou les plaques à orifice, montrent rapidement leurs limites dans ce type d’environnement.

Limites des technologies intrusives dans les environnements à haute température

À ces températures extrêmes, les lignes d’impulsion se colmatent fréquemment, provoquant des dérives de mesure, des arrêts non planifiés et un entretien constant des installations. Les débitmètres vortex, très sensibles aux variations de viscosité et aux dépôts, subissent des pannes répétées. Cela impacte non seulement la fiabilité du procédé, mais également la sécurité et les performances globales de l’unité.

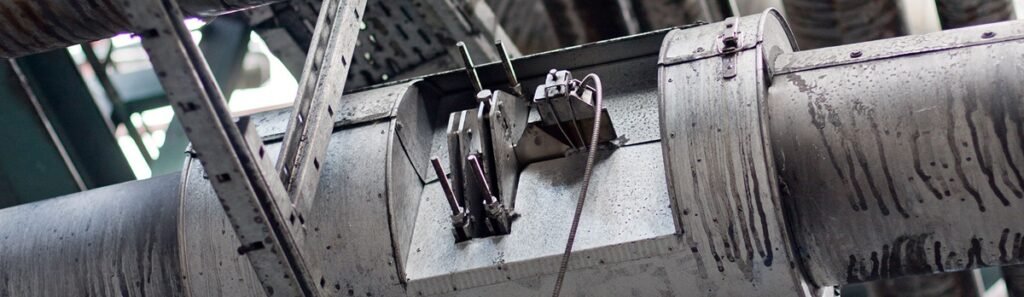

Une solution de mesure non intrusive spécialement conçue pour les fluides lourds

Dans une grande raffinerie nord-américaine, la mesure par pression différentielle a été remplacée sans arrêter le process par une technologie de mesure non intrusive, équipée d’un système d’isolation thermique capable de supporter les très hautes températures.

Ce changement a supprimé entièrement la maintenance quotidienne : là où quatre plaques à orifice étaient nécessaires pour couvrir la totalité de la plage de fonctionnement, une seule mesure acoustique non intrusive permet désormais d’obtenir une précision stable et durable.

Pour sécuriser davantage l’unité, un dispositif de redondance a été intégré : deux canaux de mesure indépendants alimentent le même calculateur afin de garantir la continuité de mesure même en cas de défaillance d’un canal. Une alarme automatique prévient l’opérateur si le débit chute sous une valeur critique, assurant une surveillance continue du procédé de cokéfaction.

Cette approche améliore la gestion sécurisée des produits, optimise la fiabilité opérationnelle et soutient une capacité de production conforme aux exigences croissantes du marché.

Avantages de la mesure clamp-on pour résidus lourds

- Pas de colmatage des lignes d’impulsion, même avec des résidus très visqueux

- Installation et maintenance sans interruption du process

- Mesure stable, fiable et sans entretien

- Grande plage dynamique, adaptée aux variations importantes de débit

besoin d’une solution adaptée à votre installation ?

Nos experts vous aident à sélectionner la technologie la plus adaptée à votre fluide et vos contraintes.